Содержание:

- «Узкие места» в производстве

- Диаграмма Ямазуми как метод управления качеством

- Как составить диаграмму Ямазуми: пошаговое руководство

- Результативность метода

- Применение диаграммы Ямазуми для улучшения коммуникации и сотрудничества на производстве

Что же такое «узкие места» в производстве, и какие методы управления качеством помогут их определить и решить? Термин «узкое место» проще всего представить в виде упущений, несоответствий, проблем, препятствующих идеальному выполнению требуемых операций в производстве, оказанию услуг и т. д.

Ведь даже если весь процесс производства, оказания услуг налажен идеально, но есть невыявленное звено, которое не выполняет свои должностные обязанности, поручения, задачи в той или иной требуемой степени, то в итоге это приводит к задержкам производства продукции, оказания услуг.

В английских источниках данный термин определен как «горлышко бутылки», ведь какого бы объема ни была бутылка, ее пропускная способность определяется размером горлышка этой бутылки.

Диаграмма Ямазуми как метод управления качеством

Для решения проблемы так называемых узких мест существуют современные методики, в частности диаграмма Ямазуми.

Для правильного составления диаграммы Ямазуми нужно проанализировать весь процесс производства, оказания услуг от начала (входных данных процесса) до конечного результата. При анализе следует расписать подробно каждую операцию и структурную единицу, ответственную за выполнение данной операции.

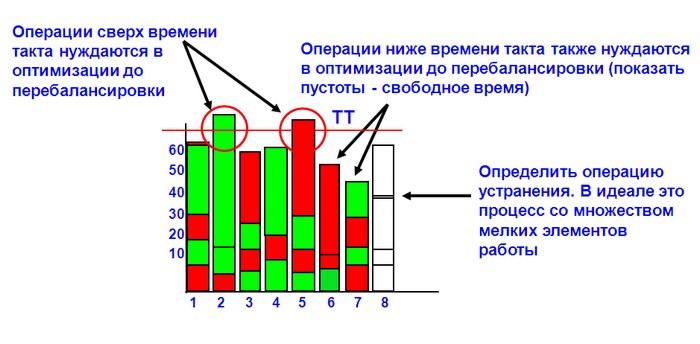

После проведения работ по анализу всего цикла производства, оказания услуг составляется так называемая диаграмма Ямазуми (Диаграмма загрузки операторов), с помощью которой происходит определение узких мест производства. Она представляет собой столбчатую диаграмму, высота которой отражает суммарное цикличное время работы каждого сотрудника на определенных этапах выполнения работ, оказания услуг. (Пример диаграммы Ямазуми представлен на рис.1).

Рисунок 1.

Данная методика применяется для визуализации загрузки работников организации, предприятия, выполняющих технологические операции по производству либо оказанию услуг. Иначе говоря, диаграмма применима для анализа загрузки работников, выполняющих установленные операции в технологической цепочке, и оценки эффективности производственных процессов.

Как составить диаграмму Ямазуми: пошаговое руководство

Составление диаграммы Ямазуми требует системного подхода к анализу производственного процесса, чтобы точно выявить загрузку сотрудников и операции с задержками. Этот метод основан на визуализации временных затрат, где каждый столбец соответствует сотруднику, а высота отражает суммарное время задач. Процесс начинается с детального разбора цепочки операций и заканчивается построением графика для корректировки баланса.

Сначала соберите данные о полном цикле производства или оказания услуг. Определите все этапы от входных материалов до готового продукта, включая последовательность операций. Для каждого этапа зафиксируйте время выполнения: измерьте реальное цикличное время с помощью секундомера или хронометража, учитывая повторяющиеся задачи. Привлеките сотрудников, выполняющих операции, чтобы данные отражали актуальные условия труда. Укажите ответственных за каждую операцию - это поможет распределить столбцы диаграммы по позициям в команде.

Далее распределите время операций по сотрудникам. Создайте таблицу, где строки - это операции, а столбцы - работники. Для каждой операции запишите время, потраченное конкретным сотрудником, включая перемещения и ожидания. Суммируйте время по вертикали для каждого столбца, чтобы получить общую загрузку. Учтите последовательность: операции, следующие одна за другой, должны учитывать перерывы между ними, чтобы избежать пересечений в графике.

Постройте саму диаграмму как столбчатую. На горизонтальной оси разместите операции в хронологическом порядке, на вертикальной - время в минутах или секундах. Каждый столбец нарисуйте или смоделируйте в Excel или специализированном ПО вроде Minitab. Если загрузка одного сотрудника превышает тактовое время (время на единицу продукции), отметьте это цветом - это укажет на узкое место. Например, в сборочном цехе, где тактовое время составляет 120 секунд, столбец с высотой 150 секунд сигнализирует о перегрузке оператора.

Анализируйте диаграмму для оптимизации. Сравните высоты столбцов: различия свыше 10–15% указывают на дисбаланс. Перераспределите задачи - перенесите операции с перегруженных на свободные позиции или упростите процедуры. Проведите повторный хронометраж после изменений, чтобы подтвердить улучшения. Внедрите диаграмму в программу производственного контроля, интегрируя её с нормативно-технической документацией, что снизит простои на 20–30% за счет равномерной загрузки.

Этот подход применяется не только в производстве, но и в услугах: в логистике диаграмма поможет сбалансировать этапы упаковки и доставки, минимизируя задержки. Избегайте ошибок, таких как игнорирование неучтенного времени на отдых или коммуникацию, - всегда добавляйте буфер 5–10% для реалистичности. Регулярное обновление диаграммы каждые 3–6 месяцев обеспечит её актуальность при изменениях в процессах. Таким образом, пошаговое составление диаграммы Ямазуми превращает абстрактный анализ в инструмент для quantifiable улучшений эффективности.

Результативность метода

Главная особенность данного метода заключается в возможности сравнения скорости выполнения определенных операций работниками организации для визуализации эффективности каждого работника организации. Диаграмма при помощи наглядного отображения загрузки всех работников позволяет увидеть равномерность их загрузки и повлиять на эффективность производственных процессов. Благодаря этому, программа производственного контроля может быть усилена для достижения оптимального уровня эффективности.

Основными показателями данной диаграммы являются:

- Время выполнения полного цикла операций.

- Последовательность операций.

- Планирование времени на выполнение операций.

Согласно основным показателям данной диаграммы и составляется визуальное представление загрузки и скорости выполнения операций каждым структурным подразделением или сотрудником организации. (Пример диаграммы Ямазуми представлен на рис.1)

Оформление диаграммы может быть различным: от нарисованной диаграммы на доске до представления диаграммы в электронном виде. Но какой бы вариант выполнения вы ни выбрали, необходимо помнить о поставленных перед этой работой целях.

Определение узких мест в производственных процессах с помощью методов, таких как нормативно-техническая документация, позволяет улучшить качество и снизить потери времени. Это в итоге приводит к улучшению общей производственной цепочки и снижению расходов на устранение проблем.

Применение диаграммы Ямазуми для улучшения коммуникации и сотрудничества на производстве

Диаграмма Ямазуми, уже упомянутая как эффективный инструмент для выявления и управления "узкими местами" в производственных процессах, также может значительно улучшить внутреннюю коммуникацию и сотрудничество между различными отделами организации. Это достигается за счет визуализации рабочих процессов и ясного представления задач каждого отдела и их вклада в общий процесс.

Когда рабочие процессы и задачи каждого отдела четко изображены на диаграмме, сотрудники могут легче понять, как их работа влияет на общий процесс и результаты. Это способствует формированию более глубокого понимания бизнес-процессов и помогает в выявлении возможностей для улучшения и оптимизации.

Кроме того, диаграмма Ямазуми способствует более активному обсуждению и совместной работе между отделами, позволяя выявить проблемные участки и улучшить соответствие требованиям, установленным в техническом регламенте Таможенного союза.

Таким образом, Диаграмма Ямазуми не только является инструментом для улучшения качества продукции, но и служит мощным средством для укрепления коммуникации и сотрудничества внутри компании, что в конечном итоге способствует повышению общей эффективности и результативности производственного процесса.

Ответы на часто задаваемые вопросы по диаграмме Ямазуми

- В чем преимущества использования диаграммы Ямазуми?

- Преимущества включают наглядное представление процессов, удобство в выявлении мест с задержками и неэффективности, а также помощь в планировании и улучшении рабочих процессов.

- Можно ли применять диаграмму Ямазуми в непроизводственных сферах?

- Да, диаграмма Ямазуми может быть применена в любой области, где требуется анализ и оптимизация процессов, включая управление проектами, IT, логистику и даже в области услуг.

- Какие недостатки у диаграммы Ямазуми?

- Основными недостатками являются сложность в интерпретации без предварительной подготовки и необходимость регулярного обновления данных для поддержания актуальности диаграммы.