10 августа специалистами группы компаний "Стандарт качества" для сотрудников завода "Легмаш" был проведен обучающий семинар по внедрению системы менеджмента качества ISO 9001-2015.

В ходе обучения, лектор, рассказал, как надо внедрять на производстве СМК с учетом мирового опыта других промышленных предприятий, на что нужно обращать внимание в первое время после внедрения данной системы.

Этапы внедрения системы менеджмента качества ISO 9001 на промышленном предприятии

Внедрение системы менеджмента качества (СМК) по стандарту ISO 9001:2015 на производстве требует последовательного подхода, включающего анализ текущих процессов, разработку документации и интеграцию с операционной деятельностью. Этот процесс адаптируется к специфике промышленного предприятия, такого как завод "Легмаш", где ключевыми являются производство оборудования и контроль качества материалов. Основные этапы охватывают подготовку, реализацию и мониторинг, с учетом мирового опыта, накопленного на заводах Европы и Азии.

Первый этап - подготовка и анализ. Руководство предприятия формирует рабочую группу, определяет контекст организации и выявляет риски. На этом шаге проводят аудит существующих процессов: оценивают поставки сырья, этапы сборки и контроль готовой продукции. Мировой опыт показывает эффективность матрицы рисков, применяемой на заводах General Electric в США, где риски классифицируют по вероятности и влиянию на качество. Для завода "Легмаш" это означает проверку конвейерных линий на соответствие требованиям к traceability - отслеживанию компонентов. Рекомендуется задокументировать несоответствия и установить цели, такие как снижение брака на 15% в первый год.

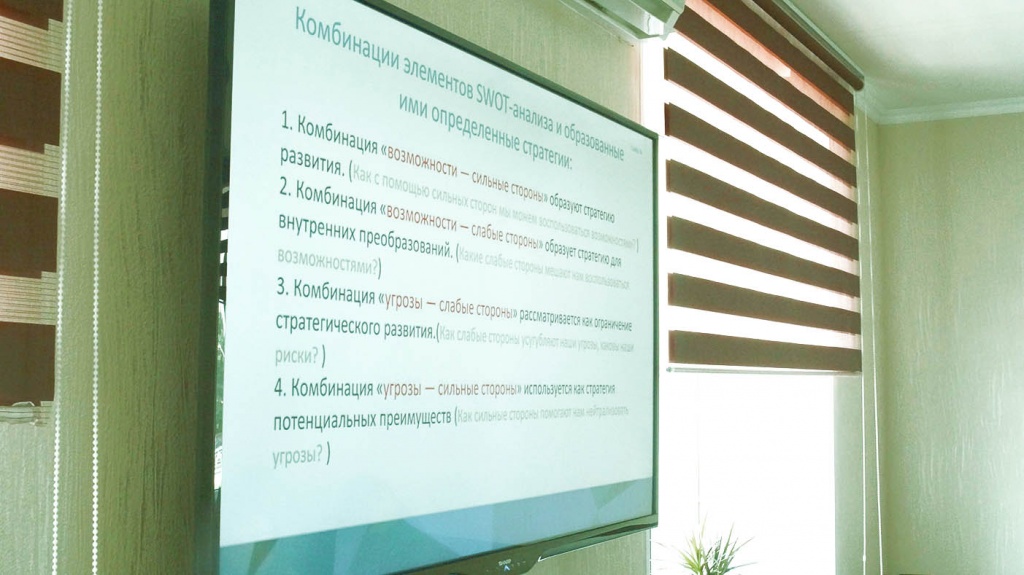

Второй этап - разработка и внедрение документации. Создают руководство по качеству, процедуры и инструкции, соответствующие ISO 9001:2015. Лектор семинара подчеркивал необходимость интеграции с производственными процессами: например, внедрение карт контроля качества для каждой операции. В Европе, на заводах Siemens, используют цифровые платформы для автоматизации документооборота, что ускоряет сертификацию. На практике завод "Легмаш" может начать с политику качества, утвержденную руководством, и процедур по управлению несоответствиями. Важно обучить сотрудников: проводить внутренние тренинги, чтобы персонал понимал, как применять инструменты, такие как PDCA-цикл (Plan-Do-Check-Act), для непрерывного улучшения.

Третий этап - реализация и внутренний аудит. Внедряют изменения на производстве: обновляют оборудование для соответствия стандартам и вводят KPI для мониторинга. Мировой опыт японских предприятий Toyota демонстрирует пользу Kaizen - методик постоянных улучшений, где работники участвуют в выявлении дефектов. После внедрения на заводе "Легмаш" организуют пробный период: тестируют систему на одном участке, собирают данные о эффективности. Аудиторы проверяют соблюдение процедур, фиксируя отклонения и корректируя их timely.

Четвертый этап - сертификация и поддержка. Предприятие приглашает аккредитованный орган для внешнего аудита. Успешная сертификация подтверждает соответствие ISO 9001:2015. Опыт корейских заводов Hyundai показывает, что после сертификации качество продукции растет на 20–30%, благодаря системному подходу. Для "Легмаш" это открывает доступ к новым рынкам.

После внедрения внимание фокусируется на мониторинге: проводят ежегодные внутренние аудиты и анализ отзывов клиентов. Избегайте типичных ошибок, таких как игнорирование вовлеченности топ-менеджмента или перегрузка документацией без практической пользы. Регулярно обновляйте систему под изменения в производстве, чтобы поддерживать эффективность. Такой подход, основанный на глобальном опыте, обеспечивает долгосрочное улучшение качества и конкурентоспособность предприятия.

Административный аппарат завода "Легмаш" остался доволен обучающим материалом и выразил благодарность за обучающее мероприятие.